측정공구의 정확도 점검

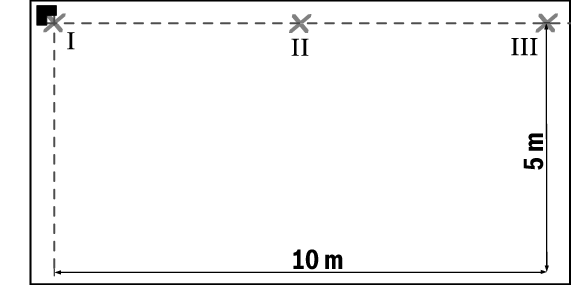

점검을 위해서는 단단하고 평평한 바닥 위에 약 10 × 5 m 정도의 빈 공간이 필요합니다.

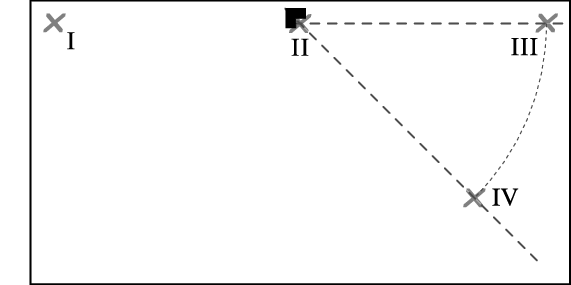

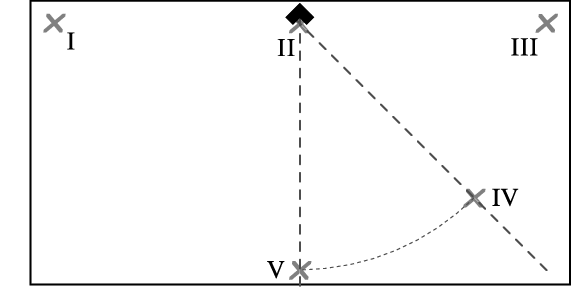

- 측정 표면의 한쪽 구석에 측정공구를 세우십시오. 측정공구의 전원을 켜고 0° 레이저 라인이 측정 표면의 긴 측면을 향하고, 90° 레이저 라인이 측정 표면의 짧은 측면을 지나도록 정렬하십시오.

- 바닥(지점 Ⅰ)에서 레이저 라인의 교차점을 표시하십시오. 그 외에도 5 m 거리(지점 Ⅱ) 및 10 m 거리(지점 Ⅲ)에서 0° 레이저 라인의 중심을 표시하십시오.

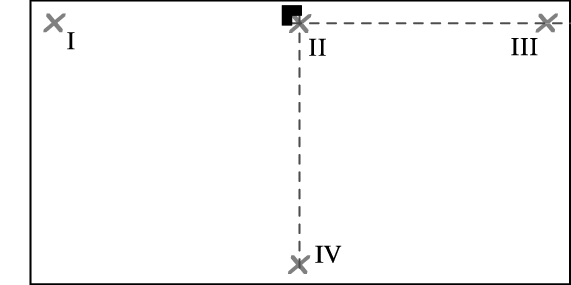

- 측정공구를 (회전시키지 않고) 5 m 거리에 레이저 라인의 교차점이 이미 표시한 지점 Ⅱ와 만나고 0° 레이저 라인이 지점 Ⅲ을 지나도록 설치하십시오. 5 m 거리(지점 Ⅳ)에서 90° 레이저 라인의 중심을 표시하십시오.

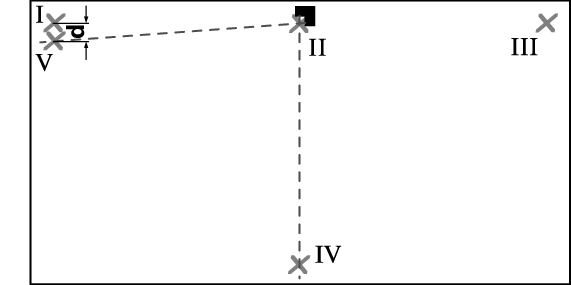

- 측정공구를 90° 돌려서 0° 레이저 라인이 지점 Ⅳ를 지나게 하십시오. 레이저 라인의 교차점은 계속해서 지점 Ⅱ에 머물러 있어야 합니다. 5 m 거리(지점 Ⅰ)에서 최대한 지점 Ⅰ 가까이에 90° 레이저 라인의 중심을 지점 Ⅴ로 표시하십시오.

- Ⅴ 및 Ⅰ 두 지점의 편차 d는 직각에서 0° 레이저 라인 및 90° 레이저 라인의 실제 편차를 나타냅니다.

측정구간 2 × 5 m = 10 m에서 최대 허용편차는 다음과 같습니다:

10 m × ±0.2 mm/m = ±2 mm. 지점 Ⅰ과 Ⅴ 사이의 간격 d는 최대 2 mm입니다.

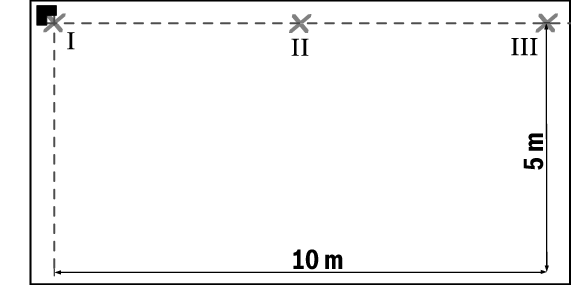

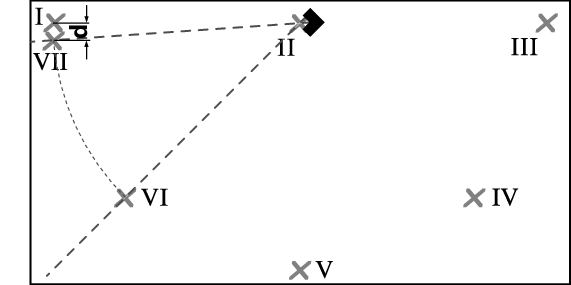

점검을 위해서는 단단하고 평평한 바닥 위에 약 10 × 5 m 정도의 빈 공간이 필요합니다.

- 측정 표면의 한쪽 구석에 측정공구를 세우십시오. 측정공구의 전원을 켜고 0° 레이저 라인이 측정 표면의 긴 측면을 향하고, 90° 레이저 라인이 측정 표면의 짧은 측면을 지나도록 정렬하십시오.

- 바닥(지점 Ⅰ)에서 레이저 라인의 교차점을 표시하십시오. 그 외에도 5 m 거리(지점 Ⅱ) 및 10 m 거리(지점 Ⅲ)에서 0° 레이저 라인의 중심을 표시하십시오.

- 측정공구를 (돌리지 않고) 5 m 거리에 레이저 라인의 교차점이 이미 표시한 지점 Ⅱ과 만나고 0°-레이저 라인이 지점 Ⅲ을 지나도록 설치하십시오. 5 m 거리(지점 Ⅳ)에서 45° 레이저 라인의 중심을 표시하십시오.

- 측정공구를 45° 돌려서 0° 레이저 라인이 지점 Ⅳ를 지나게 하십시오. 레이저 라인의 교차점은 계속해서 지점 Ⅱ에 머물러 있어야 합니다. 5 m 거리에서 45° 레이저 라인의 중심을 지점 Ⅴ로 표시하십시오.

- 측정공구를 45° 돌려서 0° 레이저 라인이 지점 Ⅴ를 지나게 하십시오. 레이저 라인의 교차점은 계속해서 지점 Ⅱ에 머물러 있어야 합니다. 5 m 거리에서 45° 레이저 라인의 중심을 지점 Ⅵ으로 표시하십시오.

- 측정공구를 45° 돌려서 0° 레이저 라인이 지점 Ⅵ을 지나게 하십시오. 레이저 라인의 교차점은 계속해서 지점 Ⅱ에 머물러 있어야 합니다. 5 m 거리에서 최대한 지점 Ⅰ 가까이에 45° 레이저 라인의 중심을 지점 Ⅶ로 표시하십시오.

- 두 지점 Ⅰ 및 Ⅶ 두 지점의 편차 d는 직각에서 0° 레이저 라인 및 45° 레이저 라인의 실제 편차를 나타냅니다.

측정구간 4 × 5 m = 20 m에서 최대 허용편차는 다음과 같습니다

20 m × ±0.4 mm/m* = ±8 mm. 지점 Ⅰ과 Ⅶ 사이의 간격 d는 최대 8 mm입니다.

* ±0.4 mm/m 값은 각도 정확도 ±0.2 mm/m에서 선삭 시 발생할 수 있는 0.2 mm/m의 오차를 더해서 나타낸 것입니다.